私たちにできること

環境にやさしいめっき技術を開発

めっきは、少ない資源で機能を飛躍的に向上させる、ものづくりに欠かせない技術です。身の回りの様々な場所に用いられていますが、より安全・安心なめっき技術開発が求められています。産技研では、有害性が指摘されているニッケルめっきの代替技術の開発に成功し、製品への展開を行っています。

新しいものづくりを支える、電気めっき鋳造技術

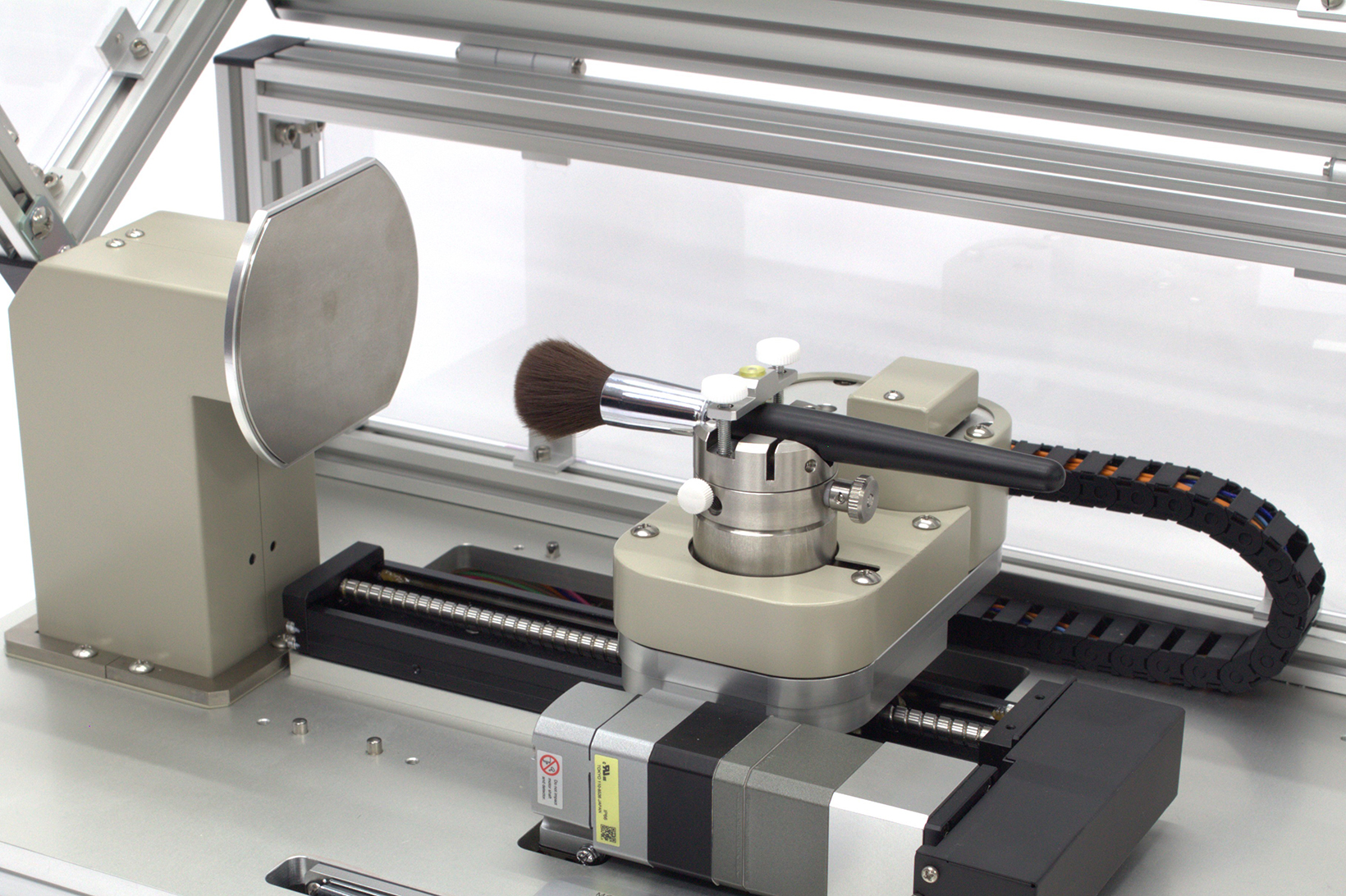

電気めっき鋳造技術は、元となる型にめっきを施し、型からめっきをはがすことで、型の形状や凹凸を忠実に再現した金属膜を作ることができます。

機械加工などよりも細かな複製が得意なため、先進技術を使ったものづくりにおいて重要な役割を担っています。産技研では、さらにこの技術を発展させ、熱による膨張を抑えた温度変化に強いめっき技術(KEEPNEX®)の量産化を達成しています。

環境・エネルギー分野のための新たなめっきや陽極酸化法の開発に挑戦

持続可能な社会の実現に向けて、エネルギー問題・環境問題に対応する表面処理プロセスの開発に取り組んでいます。

現在は、めっきと陽極酸化を組み合わせた電極、無電解めっき法を用いた水素製造用触媒の開発などに挑戦しています。日々のお困りごとの相談から共同研究まで、様々な場面で、社会課題の解決を皆様と取り組んで参りたいと考えております。

試験分析の例

めっきプロセスに関する新製品開発や不良対策・品質向上を目的とした評価を中心に依頼試験・分析を行っています。

めっきが行われ、最終製品や部品となるまでには、めっきされる母材の前処理、めっき加工やその後の保管、組み立て等、様々な過程を経ます。

めっき膜の厚さ測定や断面の観察など、詳しく状況をお伺いし、試験分析を実施しています。

主な取扱設備機器

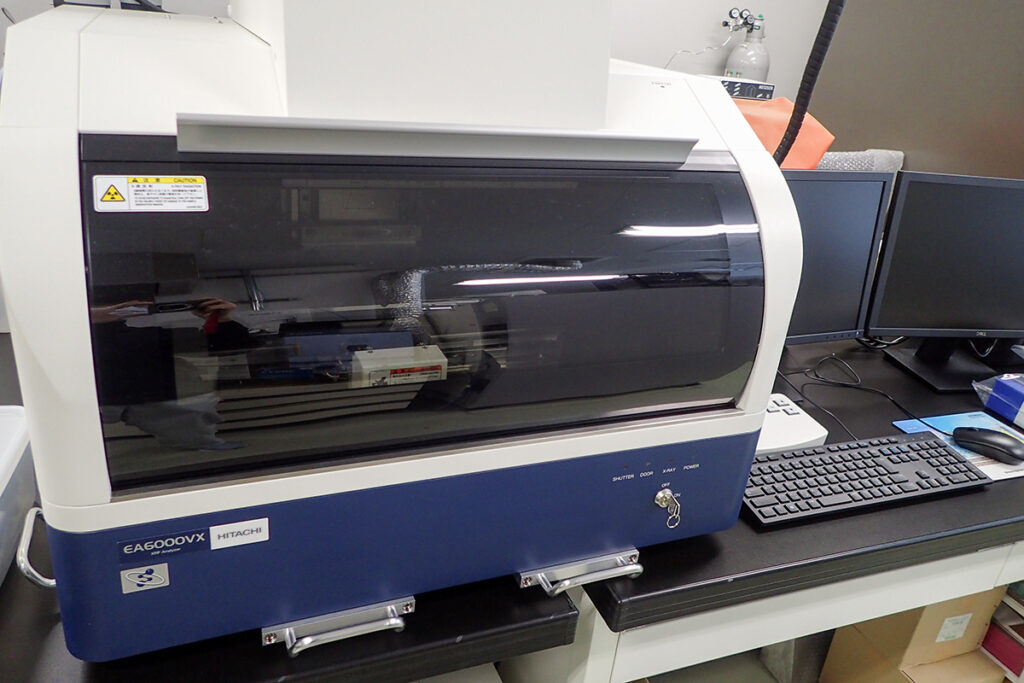

- 蛍光X線微小部膜厚計

- 薄膜ストレス測定装置

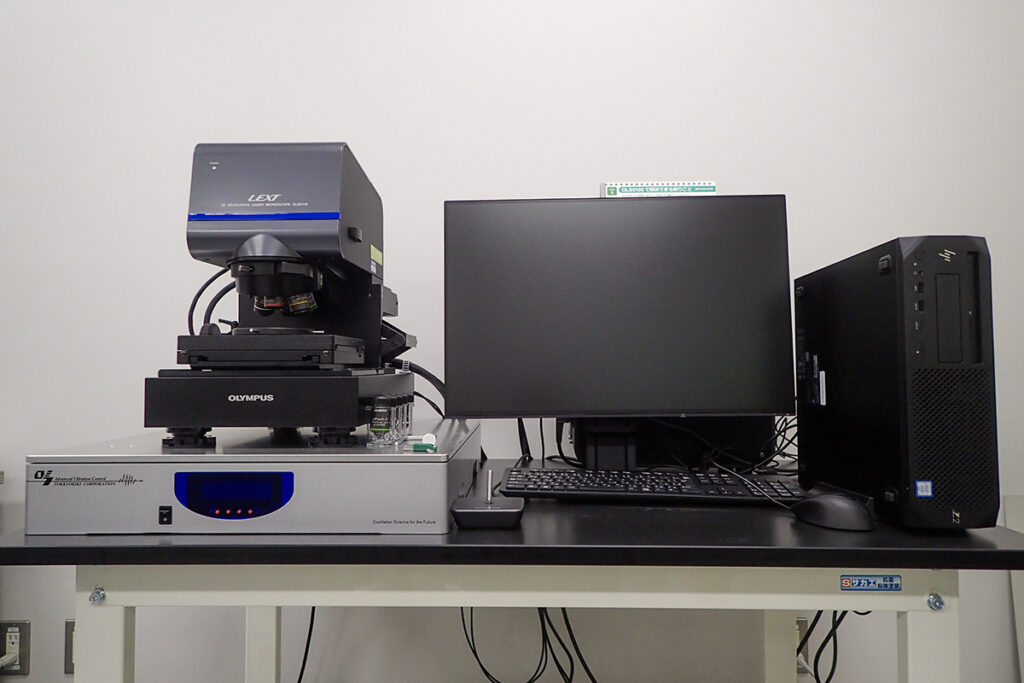

- 共焦点レーザー顕微鏡

- 集束イオンビーム加工観察装置

最近の活用事例

-

記事を読む

品質改善

品質改善

金属の耐摩耗性を向上したい

分析による金属の状態把握から品質向上へ金属製品製造業A社

業種:金属製品製造業

対応分野:表面処理/金属 -

記事を読む

技術開発

技術開発

電気めっき技術への飽くなき探求

すぐれた光沢をもつ環境調和型合金めっきメテック株式会社

業種:金属製品製造業

対応分野:表面処理

最近の研究成果

-

パワー半導体デバイスのための無電解Fe-Ni-B合金めっき析出に及ぼすグリシンの役割

対応分野:表面処理

筆者:山本 貴代、永山 富男

2025年度発行 -

無電解 Fe-Ni-B合金めっきの析出及び熱応力に及ぼすグリシン添加の影響

対応分野:表面処理

筆者:山本 貴代、永山 富男

-

無電解 Fe-Ni-B合金めっき析出に及ぼすグリシン添加の影響

対応分野:表面処理

筆者:山本 貴代、永山 富男

-

二機能性酸素電極のためのFe-Mn合金めっきの陽極酸化により作製したナノ多孔質マンガンフェライト膜

対応分野:表面処理

筆者:紺野 祥岐、山本 貴代、永山 富男

主な研究シーズ

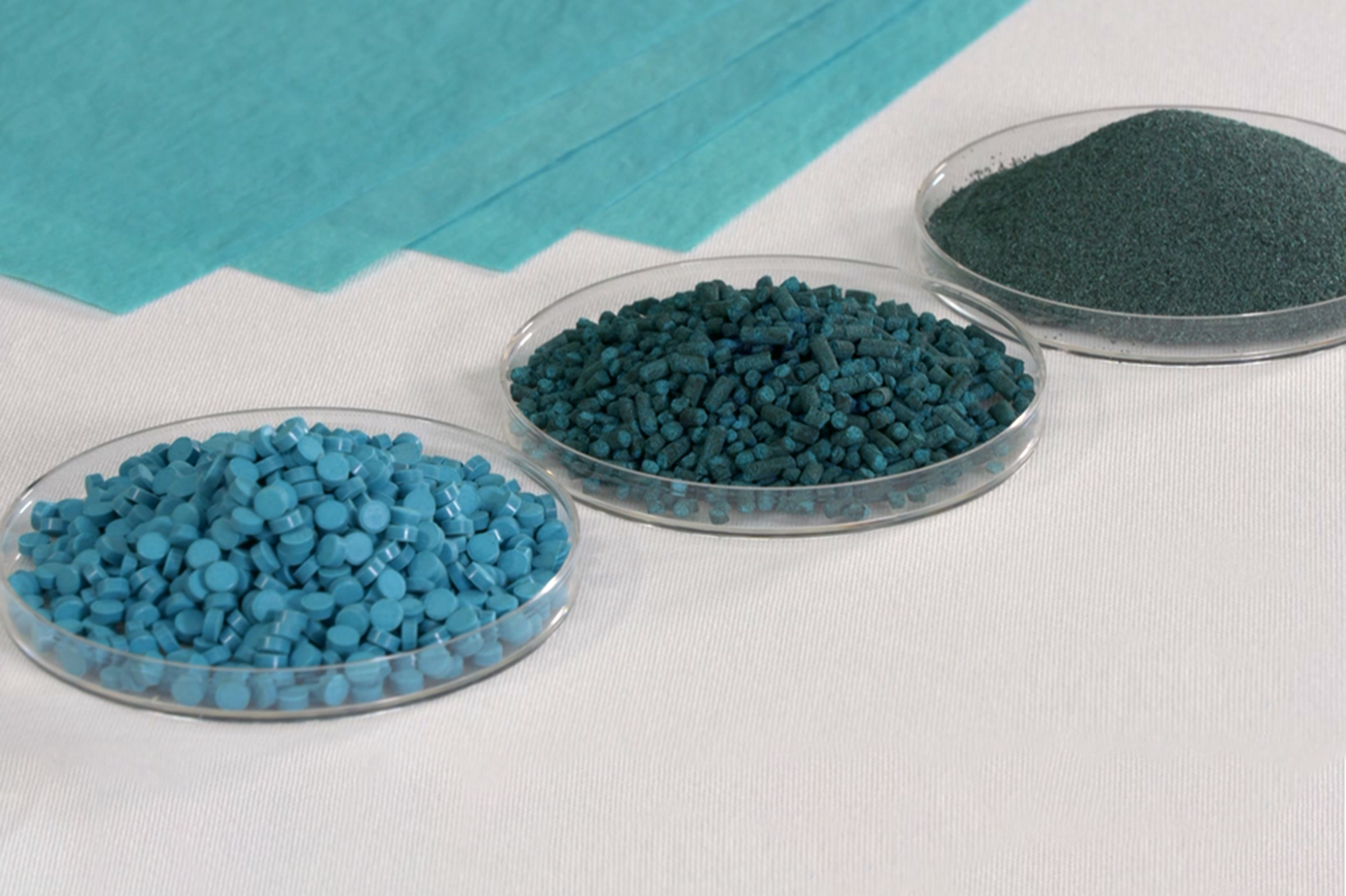

環境調和型めっき技術

アレルギー・有害性・金属価格の高騰などが問題となっているニッケルめっきの代替として開発した「シアンを用いない環境調和型CuSn(スペキュラム)合金めっき技術」の実用化研究を京都市内のめっき企業とともに提案公募事業による競争的研究資金(JST H17シーズ育成試験、H18-20戦略的基盤技術高度化支援事業、H22~H24「京都環境ナノクラスター」事業)を活用し、その成果を京都ブランド(技術の高度化・環境へのやさしさ・安全性)とする展開に取り組んでいます。本めっき浴から得られたCuSn(スペキュラム)合金電析膜は金めっき下地として従来のニッケルめっきよりも非常に優れた耐食性を有しており、代替ニッケルめっきのみならず、高耐食性Auめっきプロセスへの展開を視野に検討を行っております。

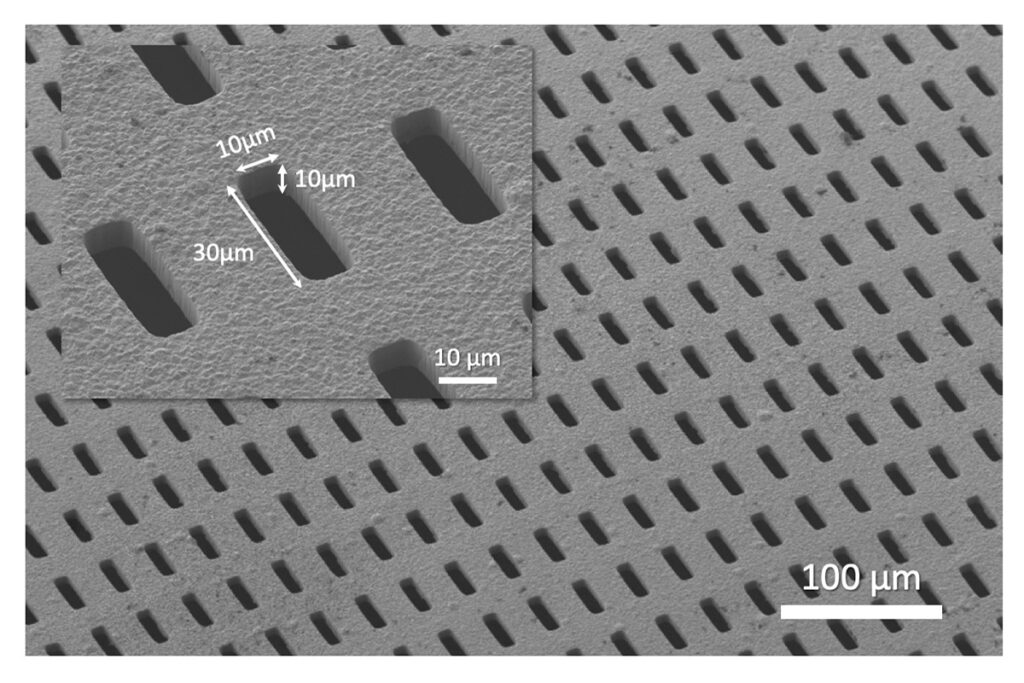

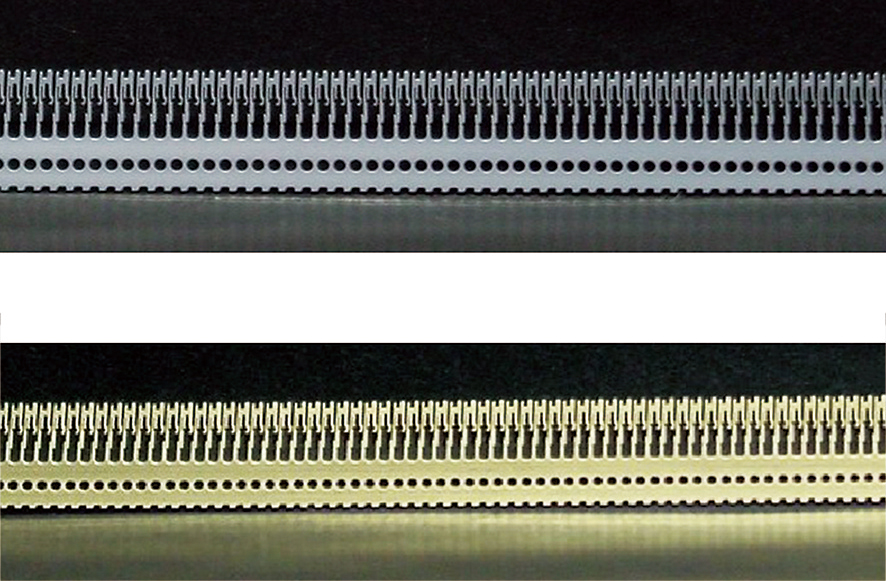

低熱膨張電鋳プロセスの開発(KEEPNEX®)

電鋳プロセスでは機械加工法と比較して高い寸法精度で金属の微細加工が可能となるため、メタルマスクやフェルールなどのNiまたはNi-Co合金電鋳製品が電子・通信デバイス用部材として用いられています。しかし、従来のNiを主成分とする電鋳製品では温度変化に対する寸法安定性が不十分であるため、さらに高精度・高信頼性を要求されている次世代デバイスへの対応には限界が見えつつあります。そこで、私たちは鉄とニッケルの含有率によって熱膨張を制御できるFe-Ni合金めっきの開発を行い、これまでに従来のNiに比べ熱膨張が約5分の1以下となるFe-Niインバー合金電析が得られるめっき条件を見出しました。量産化プロセスも構築し、半導体デバイスや部材への適応を行っています。

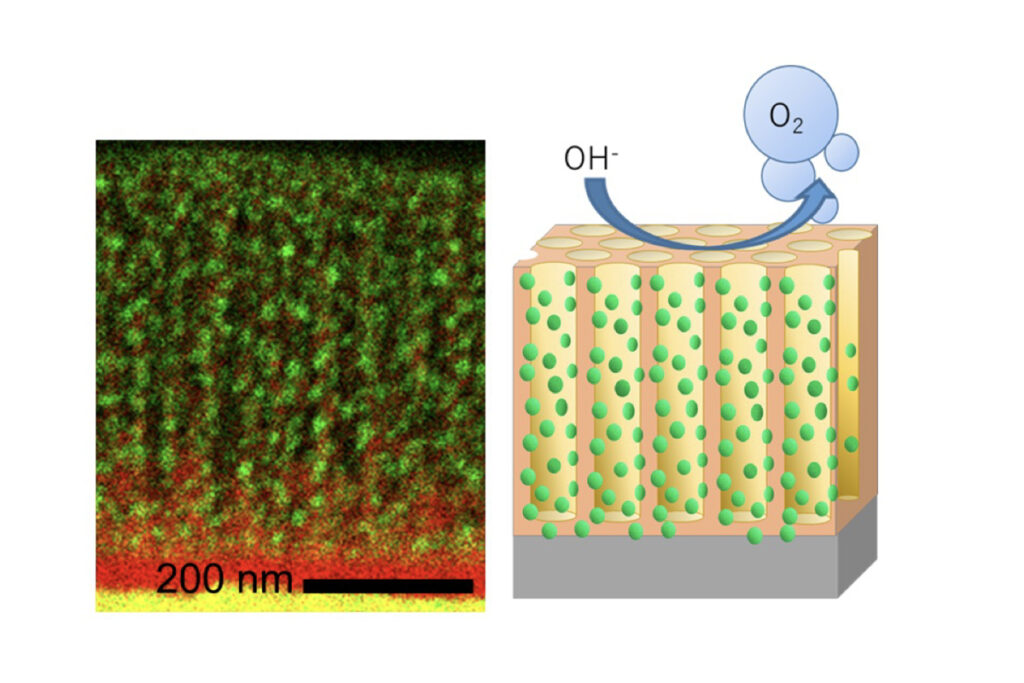

鉄合金めっき-陽極酸化法によるナノ多孔質電極の作製

鉄合金めっき膜を陽極酸化することで、ナノスケール(100万分の1 mm)の微細な孔が並んだ多孔質酸化物膜を任意の基板上に作製できます。この膜は大きな表面積を有し、スピネル型ニッケルフェライト、マンガンフェライト等、様々な組成を取ることが可能です。そのため、水素製造のためのアルカリ水電解用酸素発生電極をはじめ、様々な用途に応じた機能性電極への応用が期待できます。最近ではナノ粒子複合型多孔質膜といったユニークなナノヘテロ構造を形成可能という事も判明しており、さらなる電極特性の向上と応用分野の開拓に取り組んでおります。

その他

表面処理分野では、技術相談や試験・分析以外にも、地域企業の皆様と共同研究を積極的に行い、新たな分野への参入や新技術の開拓・導入のお手伝いをさせていただきます。

新たなものづくりへの挑戦を一緒に目指したい方、お待ちしております!

知的財産権

特許5478292「高硬度及び低熱膨張係数を有する鉄-ニッケル合金めっき皮膜の製造方法」

特許5823665「めっき浴及びそれを用いためっき方法」

特許6582183「磁気デバイス,およびパワーモジュール」

特許7116946「銅錫合金の製造方法」

特開2023-82614 「Fe-Ni合金膜及びその製造方法」

商標登録5851946「KEEPNEX」

提案公募型競争的資金

令和元年度~ 日本学術振興会 科学研究費助成事業 4件

平成30年~令和5年度 JST科学技術振興機構 産学共創プラットフォーム共同研究推進プログラム

「超スマート社会実現のカギを握る革新的半導体技術を基盤としたエネルギーイノベーションの創出」

平成24~26年度 経済産業省 戦略的基盤技術高度化支援事業

「次世代高周波半導体デバイスに対応する高性能コンタクトプローブの製品開発」

など

最近の受賞歴

第22回関西表面技術フォーラム 優秀講演賞

<受賞発表>

「鉄系合金めっき膜の陽極酸化による多孔質スピネルフェライト酸素電極触媒の作製」

令和2年度一般社団法人表面技術協会 進歩賞

<受賞内容>

「インバー型Fe-Ni合金膜の電気化学的創製およびその熱膨張挙動に関する研究」