DATA

- 成果

- デジタル化推進 / 新商品開発

- 業種

- 伝統産業 / 窯業

- 対応分野

- デザイン / 塗装・漆工 / 陶磁器・ファインセラミックス

- 支援方法

- 技術相談 / 機器利用

- 企業・組織

- suosikki

- ポイント

-

- デザイン決定プロセスにデジタル技術を応用

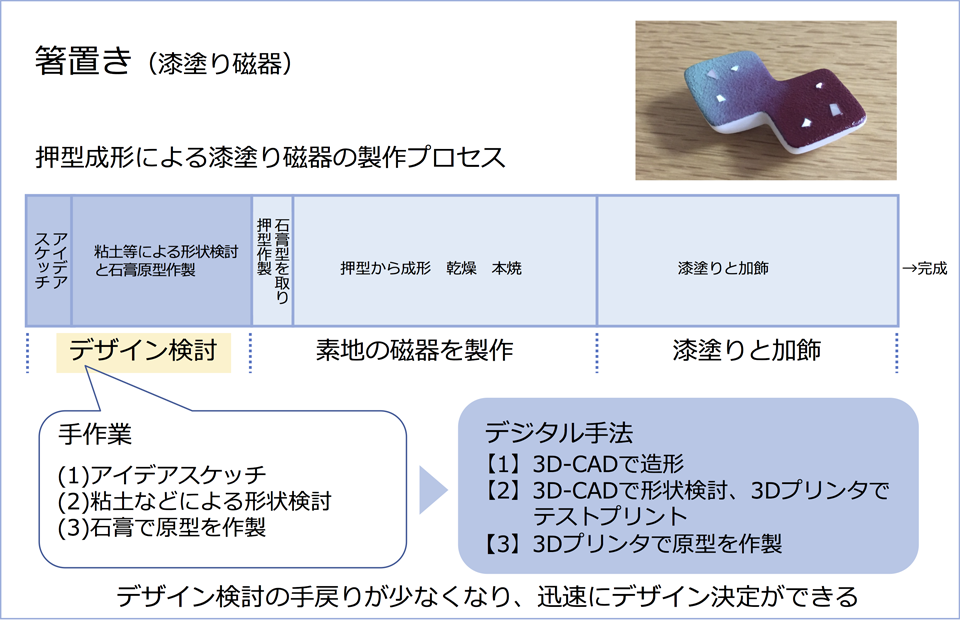

押型成形により磁器の箸置きを製作するプロセスを取り上げます。押型成形とは型に粘土を押し付けて成形する手法です。

その主な手順は、(1)アイデアスケッチ →(2)粘土などによる形状検討→(3)石膏で原型を作製 →(4)石膏原型から「押型」を作製 →(5)押型から素地を量産、となります。

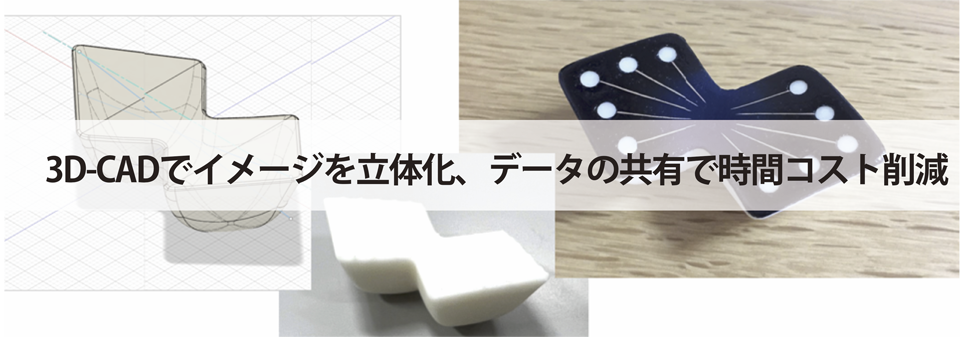

このうち、デザインを決定するプロセス(1)~(3)にデジタル技術を応用して、イメージを立体化しさらにデータの共有で時間コストの削減に繋げる手順を紹介します。

1.従来の工程とデジタル技術応用工程

2.プロセスの詳細

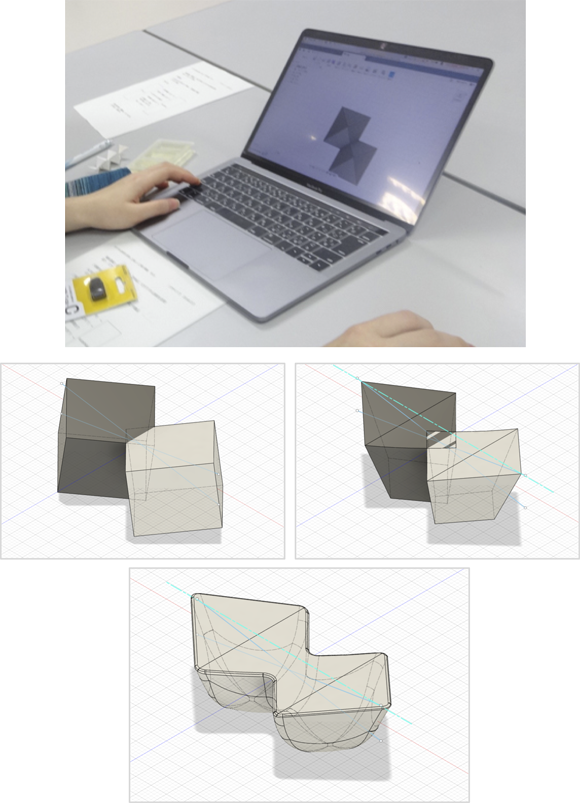

【1】3D-CADで造形

3D-CAD(Fusion360)を使用しPC上にてデジタルデータで造形します。

データの修正が PC上で行えるので形状のバリエーション作製も自在です。

【2】3D-CADで形状検討、3Dプリンタでテストプリント

事前に3D-CADで形状を十分に吟味することで、より良い造形の追求と手作業による原型製作の手戻りが少なくなることが期待できます

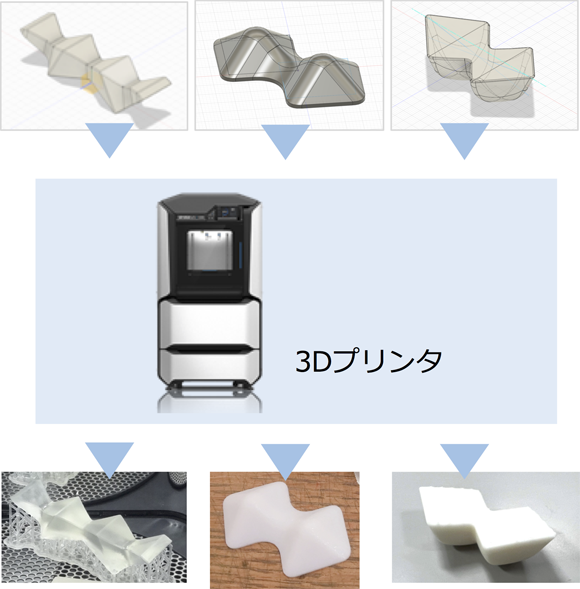

【3】3Dプリンタで原型作製

3D-CADで設計した形状デザインを、3Dプリンタで原型として出力します。

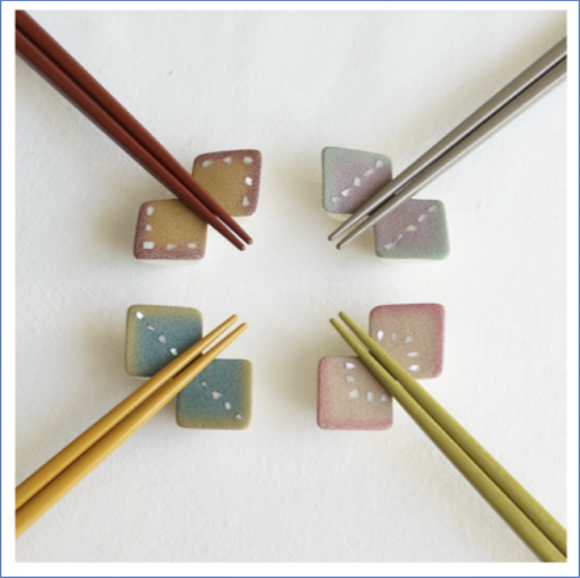

3Dプリントモデルの原型をもとに製造用の石膏型を作製、目的の素地が完成します。焼成後の磁器に漆塗りと加飾して完成です。

< デザイン検討工程のデジタル化のもうひとつのメリット~データ共有による時間コストの削減 >

デザイン検討工程をデジタル化により事業者間でデザイン決定の情報共有が容易に行うことが可能になりました

3D-CADソフトのFusion360クラウド共有機能を活用することで時間コストの削減にもつながります。

3.まとめ

磁器の製作工程のうち、最初のデザイン検討に3D-CADソフトによるモデリングを取り入れました。

その3D-CADデータから3Dプリンタで作製した3Dプリントモデルを石膏型用の原型として使用します。

そのメリットと課題は以下のとおりです。

デジタル技術活用のメリット

●デザイン検討

・PC上で形状の検討

→データの修正、バリエーション検討が容易に。

「より良い造形の追求」しつつも原型作製の手戻りが少なくなり作業の効率化が期待できる。

・デジタル共有(クラウド共有機能)の活用

→遠隔地間での情報共有、意思決定が迅速に行えるとともに移動時間や経費が削減できる。

●3Dプリンタモデルの原型

・デザインがデジタルデータでの保管・管理ができる。

・寸法精度が向上。

・焼成による収縮を考慮した寸法出しが容易 等

協力企業の声

京都市産業技術研究所様から、デジタル技術を活用したデザイン手法を研究されていると伺い、新商品を開発するタイミングで参加させていただきました。出来上がったものが蝶々をイメージしたゆれる箸置きtefutefu(写真)です。

デザイン時、3D-CADソフト(fusion360)を貴研究所にご指導いただき、大変スムーズに形にすることができました。模型がなくても、メンバーそれぞれがネット上で 3Dのデザインデータを確認できたので、同じ場所に居なくてもリアルタイムで形の修正で、同じ場所に居なくてもリアルタイムで形の修正などの話し合いを進める事が可能になり、とても便利でした。

その後も立体デザインや、お客様に3Dでイメージをお伝えする際に3D-CADソフトを活用しておりま す。この度は非常に有益な技術をご教授いただき誠にありがとうございました。

suosikki

京都で漆を学んだ若手作家3人で関西を拠点に活動。現在のライフスタイルに合った漆器を製作している。

大前史

石膏型、磁器製作

使用機器・ソフト

3Dプリンタ

メーカー:Stratasys

機種:F370

方式:熱溶解積層

積層ピッチ:0.178~ 0.254mm

材質:ABS

3D-CADソフト

名称:Fusion360

メーカー:AUTODESK

PROFILE